Lorsque Beacon Building Products a ouvert un site à Kaukauna, dans le Wisconsin, elle voulait s'assurer qu'elle pourrait tirer pleinement parti de l'espace de l'entrepôt. Cependant, des poutres porteuses gênantes dans l'ensemble du bâtiment allaient rendre la tâche difficile.

C'est alors que Beacon s'est tourné vers le fabricant de chariots élévateurs Combilift pour l'aider à sortir des sentiers battus - ou plutôt à penser différemment à propos des sentiers battus.

Beacon et Combilift ayant déjà travaillé ensemble par le passé, le distributeur de toitures espérait profiter de l'expertise de Comfilift en matière d'optimisation de l'espace et de l'agencement des entrepôts. Conor Trainor, responsable des comptes d'entreprise chez Combilift, a été le fer de lance de cette initiative.

"Ils avaient des problèmes avec des colonnes dans le bâtiment où ils ne pouvaient pas faire l'espacement correctement avec un chariot élévateur ordinaire", a-t-il déclaré.

Augmenter le stockage avec Combilft

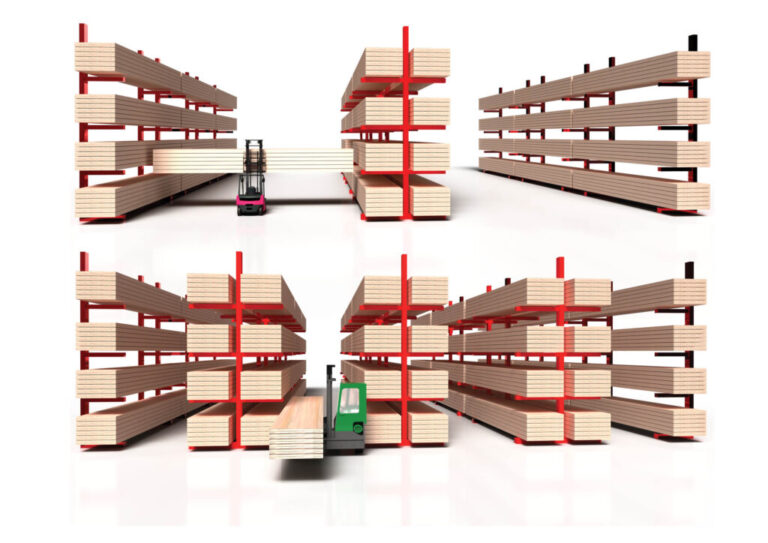

Le chariot élévateur multidirectionnel COMBi-CB de Combilift, avec sa capacité à rouler latéralement et son faible encombrement, permet d'aménager les entrepôts différemment que par le passé avec des chariots élévateurs traditionnels. Avec la ferme intention d'utiliser ces chariots dans l'agence de Kaukauna, Beacon a envoyé des plans à Combilift, qui les a ensuite transmis à son portail d'ingénierie.

Ils ont proposé une solution intéressante : plutôt que de construire autour des colonnes, incorporer les piliers dans les rayonnages. Lorsque cette solution a été mise en œuvre, l'espacement des allées est passé de 16 pieds à 11 pieds 3 pouces, ce qui a permis à la filiale de "cacher" les colonnes, augmentant ainsi la densité de stockage. Selon M. Trainor, la conception a dépassé de 80 % les attentes de Beacon en ce qui concerne le nombre de palettes.

"Il s'agit du premier scénario d'étude de cas réel dans lequel nous sommes en mesure de modifier complètement la disposition des lieux pour les aider sans avoir à nous préoccuper de la sécurité ou des colonnes, ou à modifier toute leur structure", a déclaré M. Trainor.

Allées étroites, esprits ouverts

Les chariots élévateurs Combilift présentent un inconvénient : ils nécessitent souvent une période de rodage. Lancé en 2006, le Combi-CB fonctionne comme un chariot élévateur normal, mais la capacité des chariots compacts à se déplacer latéralement implique de s'adapter à une nouvelle façon de conduire et de manipuler les matériaux, qu'il s'agisse de palettes ou de charges longues.

"Une fois qu'ils l'auront compris, cela changera leur état d'esprit, mais il faut y arriver", a déclaré M. Trainor.

Matt Adams, directeur de la succursale de Beacon à Kaukauna, estime que l'ajustement en vaut la peine. Il ajoute que son équipe a trouvé les chariots élévateurs relativement simples à utiliser grâce aux services proposés par Combilift.

"Mon équipe et moi-même avons pu nous familiariser très rapidement avec le fonctionnement de la machine", a-t-il déclaré. "Combilift nous a également fourni une formation complète sur le fonctionnement de l'unité et nous a guidés à travers les mesures quotidiennes de maintenance préventive.

Lorsqu'ils sont utilisés correctement, les conducteurs peuvent traverser des allées et des portes étroites et transporter facilement de longues charges de paquets et de matériaux. Grâce à l'optimisation de l'agencement et à l'utilisation de chariots Combilift , Adams explique que l'agence de Kaukauna est désormais en mesure de stocker des revêtements en vinyle dans un bâtiment qui, autrement, n'aurait pas pu accueillir ces produits longs.

Les distributeurs de produits de couverture comme Beacon ont utilisé le service d'optimisation d'entrepôt de Combiliftpour ajouter de l'espace de stockage supplémentaire dans leurs succursales.

"Elle nous permet d'étendre notre portée sur ce marché et d'offrir aux entrepreneurs de la région une plus grande variété de choix de produits en ce qui concerne les revêtements en vinyle", a déclaré M. Adams.

La gestion des stocks est également améliorée. Selon une déclaration de Beacon, les stocks sont renouvelés six fois par an, alors qu'ils étaient presque deux fois plus importants auparavant.

Outre l'amélioration des opérations des succursales, les distributeurs de produits de couverture peuvent envisager l'optimisation plutôt que la recherche de nouveaux sites. M. Trainor souligne que la recherche d'un terrain approprié pour une succursale de distribution de produits de couverture nécessite des efforts et beaucoup d'argent, alors que l'optimisation utilise l'espace qu'un fournisseur possède déjà.

Il s'agit simplement d'un état d'esprit culturel qui consiste à dire : "C'est ainsi que nous avons procédé, et cela a fonctionné, alors trouvons un espace plus grand"", a-t-il déclaré à propos de l'achat de nouveaux espaces par rapport à l'optimisation.

Combilift propose l'optimisation de l'entrepôt gratuitement à ses clients. Selon M. Trainor, le processus typique peut durer en moyenne de trois à six mois, depuis la visite du site et l'élaboration des plans jusqu'à l'exécution de la nouvelle disposition avec l'entreprise de rayonnage et la livraison des chariots élévateurs.

Pour les autres succursales qui envisagent de réaménager leurs espaces de stockage, Adams a déclaré que c'était une aubaine, mais les responsables doivent s'assurer que les travailleurs disposent de suffisamment de temps pour s'adapter aux opérations uniques d'un Combilift.

"Il s'agit d'un moyen très efficace d'augmenter la capacité des entrepôts et d'améliorer l'organisation du matériel et l'efficacité de la préparation des commandes", a-t-il déclaré.

Article original par Chris Gray pour roofingsupplypro.com