Kiedy firma Beacon Building Products otworzyła lokalizację w Kaukauna, Wis., chciała mieć pewność, że będzie mogła w pełni wykorzystać przestrzeń magazynową. Jednak niewygodne belki nośne w całym budynku sprawiały, że było to trudne.

Wtedy Beacon zwrócił się do producenta wózków widłowych Combilift o pomoc w nieszablonowym myśleniu - a raczej o tym, jak inaczej myśleć o pudełku.

Beacon i Combilift współpracowały ze sobą w przeszłości, więc dystrybutor pokryć dachowych miał nadzieję wykorzystać doświadczenie Comfilift w maksymalizacji przestrzeni magazynowej i układów. Conor Trainor, kierownik ds. klientów korporacyjnych w Combilift, stanął na czele tego przedsięwzięcia.

"Mieli problemy z kolumnami w budynku, gdzie nie mogli prawidłowo rozstawić kolumn przy użyciu zwykłego wózka widłowego" - powiedział.

Zwiększ pamięć masową dzięki Combilft

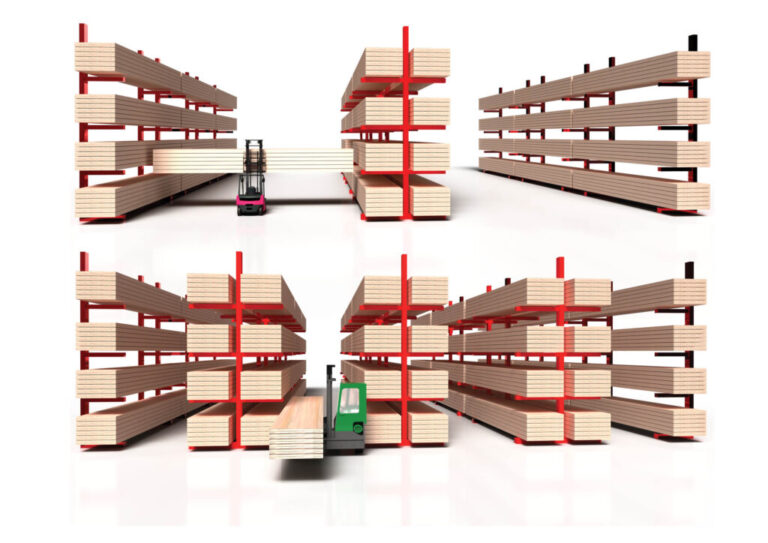

Wielokierunkowy wózek widłowy COMBi-CB firmy Combilift, dzięki możliwości jazdy na boki i niewielkim rozmiarom, oznacza, że magazyny mogą być rozmieszczone inaczej niż w przeszłości przy użyciu tradycyjnych wózków widłowych. Mając zamiar używać tych wózków widłowych w oddziale w Kaukauna, Beacon wysłał plany do Combilift, które następnie zostały przekazane do portalu inżynieryjnego.

Zaproponowali interesujące rozwiązanie: zamiast budować wokół kolumn, wbudować je w regały. Po wdrożeniu układ przeszedł z typowego 16-metrowego odstępu między korytarzami na 11-metrowe 3-calowe korytarze, które pozwalają oddziałowi "ukryć" kolumny, zwiększając w ten sposób gęstość przechowywania. Według Trainora, projekt przekroczył oczekiwania dotyczące liczby palet Beacon o 80%.

"To pierwszy prawdziwy scenariusz studium przypadku, w którym jesteśmy w stanie całkowicie zmienić układ lokalizacji, aby pomóc im bez martwienia się o bezpieczeństwo lub kolumny, lub konieczność zmiany całej struktury" - powiedział Trainor.

Wąskie przejścia, otwarte umysły

Wózki widłowe Combilift mają jedną wadę - często wymagają okresu docierania. Wprowadzony po raz pierwszy w 2006 roku Combi-CB działa jak zwykły wózek widłowy, ale zdolność kompaktowych wózków do poruszania się na boki oznacza dostosowanie się do nowego sposobu jazdy i obsługi materiałów, niezależnie od tego, czy są to palety, czy długie ładunki.

"Kiedy już to zrozumieją, zmienia to całe ich nastawienie, ale dopiero dochodzą do tego punktu" - powiedział Trainor.

Matt Adams, kierownik oddziału Beacon w Kaukauna, powiedział, że dostosowanie jest warte wysiłku. Powiedział, że jego zespół uznał wózki widłowe za stosunkowo proste w obsłudze dzięki usługom oferowanym przez Combilift.

"Mój zespół i ja bardzo szybko nauczyliśmy się obsługiwać maszynę" - powiedział. "Combilift zapewnił również dokładne szkolenie w zakresie obsługi urządzenia i przeprowadził nas przez codzienne środki konserwacji zapobiegawczej".

Przy prawidłowym użytkowaniu kierowcy mogą przemierzać wąskie korytarze i drzwi, a także z łatwością przewozić długie ładunki paczek i materiałów. Dzięki zoptymalizowanemu układowi i zastosowaniu wózków Combilift , Adams powiedział, że oddział w Kaukauna jest teraz w stanie pomieścić siding winylowy w budynku, w którym w przeciwnym razie nie można byłoby przechowywać długich produktów.

Dystrybutorzy pokryć dachowych, tacy jak Beacon, skorzystali z usługi optymalizacji magazynu Combilift, aby dodać dodatkową przestrzeń magazynową w swoich oddziałach.

"Pozwala nam to rozszerzyć nasz zasięg na tym rynku i zapewnić wykonawcom w okolicy szerszą gamę produktów, jeśli chodzi o siding winylowy" - powiedział Adams.

Zarządzanie zapasami również uległo poprawie. Zgodnie z oświadczeniem Beacon, obracają zapasami sześć razy w roku, w przeciwieństwie do prawie dwukrotnie większej ilości.

Oprócz usprawnienia działalności oddziałów, dystrybutorzy pokryć dachowych mogą rozważyć optymalizację w porównaniu z poszukiwaniem nowych lokalizacji. Trainor zwraca uwagę, że znalezienie odpowiedniej nieruchomości dla oddziału dystrybucji pokryć dachowych wymaga wysiłku i dużej ilości gotówki, podczas gdy optymalizacja wykorzystuje przestrzeń, którą dostawca już posiada.

"To po prostu kulturowy sposób myślenia: 'Tak to robiliśmy i działało, więc znajdźmy większą przestrzeń'" - powiedział o zakupie nowej przestrzeni w porównaniu z optymalizacją.

Combilift oferuje swoim klientom optymalizację magazynu bez żadnych kosztów. Trainor powiedział, że typowy proces może trwać średnio od trzech do sześciu miesięcy, od wizyty na miejscu i opracowania planów do wykonania nowego układu z firmą regałową i dostarczenia wózków widłowych.

Adams powiedział, że dla innych oddziałów, które rozważają zmianę przestrzeni magazynowej, było to dobrodziejstwo, ale menedżerowie muszą upewnić się, że pracownicy mają wystarczająco dużo czasu na dostosowanie się do unikalnych operacji Combilift.

"Jest to bardzo skuteczny sposób na zwiększenie pojemności magazynu, a także poprawę organizacji materiałów i wydajności kompletacji zamówień" - powiedział.

Oryginalny artykuł autorstwa Chrisa Graya dla roofingsupplypro.com